概要

リバースエンジニアリングにおいて電子顕微鏡による形態観察や元素分析は有用な手法です。市販スマートフォンを一例に、有機ELディスプレイを断面加工してガスバリア膜を解析した事例を紹介します。

分析方法・分析装置

前処理 :クライオイオンミリング

測 定 :電界放出型走査電子顕微鏡/エネルギー分散型スペクトロメータ(FE-SEM/EDS)

試料

市販スマートフォン(有機ELディスプレイ)

結果

1) クライオイオンミリングによる有機ELディスプレイの断面作製

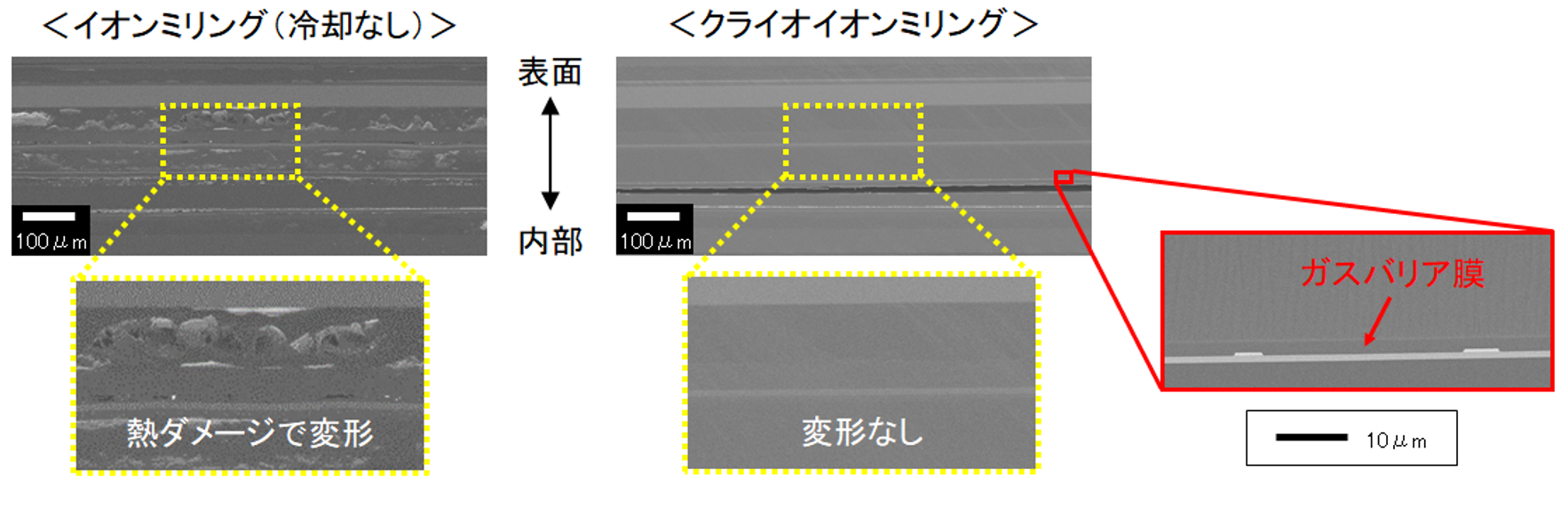

材料の断面を観察することで内部構造を把握できます。スマートフォンの有機ELディスプレイは有機・無機材料の積層構造になっているため、冷却しながらArイオンビームを照射して断面を作製できるクライオイオンミリングが有効です【図1】。

(スマートフォン(有機ELディスプレイ)の断面SEM像)

冷却なしのイオンミリングでは有機材料部分(黄枠部分)が断面作製時の熱ダメージによって変形していますが、クライオイオンミリングでは熱ダメージを抑制でき、きれいな断面を得ることができました。

2) 断面SEM/EDSによるガスバリア膜の分析

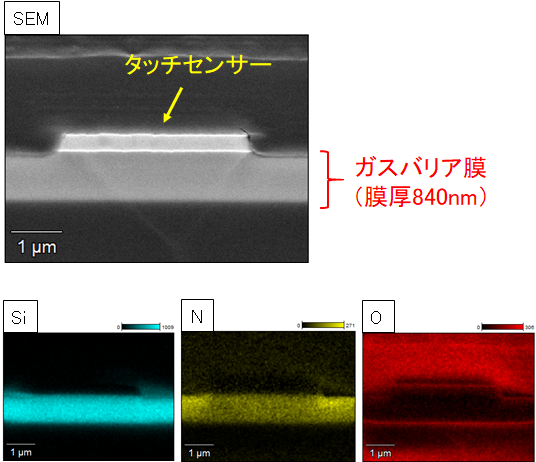

次に、ガスバリア膜(図1赤枠部分)の分析を行いました。ガスバリア膜は大気中の水分や酸素の侵入を防ぎ、デバイス長寿命化に寄与する重要な部材です。フレキシブルデバイス用途ではバリア性能を満たしつつ薄膜化することが要求されるため、構成成分や膜厚の把握が必要となります。

市販スマートフォンにおけるガスバリア膜の断面SEM/EDS分析結果を図2に示します。SEM像より、ガスバリア膜の膜厚(約840nm)が明らかとなりました。さらに、EDS元素マッピング分析からSiとNが検出され、ガスバリア膜の構成成分をSiNxと推定できました。ガスバリア膜上部の層はタッチセンサーと考えられます。

まとめ

材料断面の電子顕微鏡観察は内部構造や構成元素を把握できるため、リバースエンジニアリングにおいて有用な手法となります。今回は、市販スマートフォンの有機ELディスプレイをクライオイオンミリングで断面作製し、SEM/EDSによってガスバリア膜の膜厚及び構成成分を明確化した事例を紹介しました。

当社では様々な材料の断面作製及び電子顕微鏡観察技術を有しており、リバースエンジニアリングが可能です【技術レポートNo. 2127】。その他の分析手法(X線光電子分光法など)とあわせて材料性能に寄与する構造因子を解析できます。